L’automate programmable industriel (API) est aujourd’hui l’élément central de la plupart des systèmes automatisés utilisés dans l’industrie, le bâtiment et les infrastructures. Ce cours présente de manière progressive tout ce qu’un technicien doit maîtriser pour comprendre, installer, programmer et dépanner un système piloté par API.

1. Introduction aux systèmes automatisés

Le cours commence par les notions fondamentales d’un système de production :

-

Partie Opérative (PO) : capteurs, actionneurs, moteurs, vérins…

-

Partie Commande (PC) : automate programmable, relais, variateurs…

-

Partie Relation (PR) : interface homme-machine (boutons, voyants, pupitre).

On y découvre aussi les avantages de l’automatisation : gain de productivité, sécurité, précision et flexibilité.

2. Architecture d’un système automatisé

Deux grands types d’architectures sont étudiés :

✔ Architecture centralisée

Un seul automate gère l’ensemble des entrées/sorties.

✔ Architecture décentralisée

Des modules déportés et des réseaux industriels réduisent le câblage et augmentent la modularité.

3. Structure matérielle d’un API

Un automate est composé de plusieurs modules complémentaires :

-

Alimentation

-

CPU (Unité centrale)

-

Modules d’entrées TOR (capteurs)

-

Modules de sorties TOR (actionneurs)

-

Modules analogiques (4-20 mA, 0-10 V)

-

Cartes intelligentes (PID, commande d’axes, communication…)

Chaque carte possède son propre adressage, visualisation et bornier de raccordement.

4. Langages de programmation normalisés IEC 61131-3

Le module présente les 5 langages officiels utilisés dans l’automatisme :

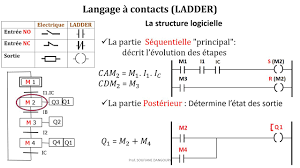

1- LD (Ladder / schéma à relais)

Le plus utilisé en industrie pour sa lisibilité par les électriciens.

2 – FBD (Logigramme / blocs fonctions)

3 – SFC (GRAFCET)

Indispensable pour les systèmes séquentiels.

4 – IL (Liste d’instructions)

Ancien langage très proche de l’assembleur.

5 – ST (Langage structuré)

Utilisé pour les calculs avancés et la logique complexe.

5. Mise en œuvre d’un API

Le cours détaille les étapes pratiques :

-

Choix et implantation des modules

-

Raccordement de l’alimentation selon le régime de neutre

-

Câblage des entrées et sorties (séparation puissance / commande)

-

Configuration du logiciel

-

Écriture du programme

-

Transfert vers l’automate

-

Tests et mise en service

-

Sauvegarde et documentation

6. Introduction au GRAFCET et au GEMMA

Deux outils essentiels pour l’analyse fonctionnelle :

✔ GRAFCET

Permet de décomposer un cycle en étapes, transitions et actions.

Indispensable pour concevoir la logique d’un système automatisé.

✔ GEMMA

Guide pour les modes de marche/arrêt :

-

Marche automatique

-

Marche manuelle

-

Arrêt d’urgence

-

Reprise…

7. Programmation du S7-300 (Siemens)

Le cours présente en détail :

-

L’architecture du S7-300

-

L’adressage des modules

-

Les blocs programmes (OB, FB, FC, DB)

-

Les instructions de base :

-

contacts, bobines

-

temporisations (TON, TOF…)

-

compteurs

-

comparateurs

-

conversions

-

arithmétique (entier, flottant)

-

Des exemples pratiques sont fournis :

✔ démarrage étoile-triangle

✔ gestion de sécurités

✔ comptage et temporisation

8. Diagnostique et maintenance

Le module se termine par les techniques pour détecter et corriger les pannes :

-

Analyse des entrées/sorties par tables de forçage

-

Vérification électrique (multimètre, continuité)

-

Analyse programmatique (suivi en ligne)

-

Méthode 5S pour organiser le poste de maintenance

Conclusion

Ce cours constitue une formation complète pour tout technicien en électrotechnique ou maintenance industrielle souhaitant maîtriser les automates programmables.

Du fonctionnement d’un système automatisé jusqu’à la programmation avancée avec GRAFCET et STEP7, il couvre toutes les compétences nécessaires pour installer, programmer et dépanner un API en milieu professionnel.

Commentaires récents